Оборудование для эмалирования

Предлагаем полный комплекс услуг связанных с проектированием под ключ производства эмалированных изделий. Объем предлагаемых нами услуг включает в себя весь перечень работ: начиная от выполнения проектно-конструкторской документации (на завод, цех, оборудование и др.) и заканчивая услугами по изготовлению оборудования, его поставке, пуско-наладке и вводу в эксплуатацию). Более подробную информацию предоставляем при конкретном запросе (см. раздел "Контакты").

Информация по уровню цен на оборудование предоставляется при официальном запросе, сделанном на фирменном бланке.Также в запросе просим указать технические особенности на интересующее Вас оборудование (если такие присутствуют) и контактные данные для обратной связи.

Обращаем Ваше внимание, что цены на комплекс оборудования или на отдельную единицу оборудования предоставляются нами на дату официального запроса.

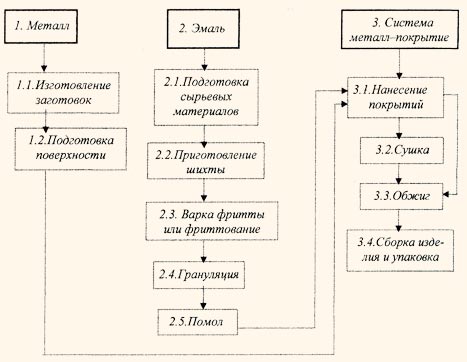

Современное производство эмалированных изделий предусматривает большое количество операций, которые различаются в зависимости от типа и состава металлического субстрата, способов его предварительной обработки, нанесения и обжига покрытий, вида и назначения продукции. Эти операции укладываются в следующую обобщенную схему:

Эмаль

Эмаль - тонкие стеклообразные покрытия (финифть, стеклоэмаль), наносимые на изделия из металлов и их сплавов и закрепляемые обжигом. Характеризуются высокой твердостью, коррозионной стойкостью, износо- и жаростойкостью. По назначению эмаль подразделяют на техн. и художественные, по внешнему виду - на прозрачные и непрозрачные (тушеные), белые и цветные.

Технические эмали наносят на изделия из чугуна, стали, алюминия и сплавов легких металлов. Подразделяют на грунтовые и покровные. Грунтовые эмали , содержащие 50-60% SiO2, 2-8% Аl2О3, до 30% В2О3, 12-30% Na2О, 4-10% СаО и др. оксиды (до 10 наименований), наносят на изделия первым, грунтовым слоем, к-рый хорошо сцепляется с металлом. Для усиления сцепления с металлом вводят т. наз. оксиды сцепления - Со2О3, Ni2O3, MoO3.

Покровные эмали, наносимые на грунтовые, подразделяют на непрозрачные (белые, окрашенные) и прозрачные (бесцв., окрашенные). Они содержат те же оксиды, что и грунтовые, и, кроме того, SnO2, Sb2O5, ZrO2, TiO2, фториды щелочных металлов, выполняющие роль глушителей (иногда эмаль классифицируют именно по составу глушителей). В состав окрашенных эмалей входят также пигменты (оксиды Мn, Сu, Со, Сr, Ni), люминофоры и др.

Технология производства эмали включает: составление шихты, содержащей разл. стеклообразующие материалы (кварц, кварцевый песок, сода, поташ, мел, полевой шпат, глина, каолин, бура) и спец. добавки (см. выше); плавление шихты [для фриттованных (предварительно сплавленных) Э.] при температуре 1150-1450 °С до получения стеклянных гранул; размалывание гранул до получения пудры (помол без воды) или устойчивого шликера (помол с водой и смешивание со связующими компонентами). Устойчивый маловязкий шликер обычно содержит 30-40% по массе воды, 5-10% глины, 0,1-0,5% электролитов (сода и др.), огнеупорные наполнители, при необходимости, - 3-8% глушителей, 1-5% пигментов и орг. красителей. Нефтриттованные эмали получают размолом (без плавления) в воде исходных материалов.

Шликер или пудру наносят на предварительно подготовленную (обезжиренную, протравленную, очищенную песком) пов-сть металла погружением, обливом, пульверизацией, электростатич. напылением, электрофорезом и др. способами; пудру часто наносят напылением с помощью вибросит на пов-сть, нагретую до 600-800 °С. Изделия, покрытые грунтовой эмалью, сушат в конвейерной сушилке при 150-180 °С, после чего в два слоя наносят покровную эмаль. Каждый слой эмали обжигают отдельно в камерных, туннельных и др. печах.

В зависимости от исходного состава оксидов и температуры обжига эмали бывают легко- и тугоплавкими, в зависимости от фазового состава покрытия - стеклообразными и стеклокристаллическими (ситаллизированными). Оптимальные температуры обжига эмали для изделий из чугуна и стали: грунтовых - 850-980 °С, покровных - 800-920 °С; из алюминия и его сплавов -530-580 °С; из благородных и цветных металлов -750-850 °С; из тугоплавких металлов и сплавов - до 1600 °С. Для получения качественных покрытий расплавленные эмали должны хорошо смачивать металл; при этом вязкость расплавленной эмали не должна превышать 100 Па x с, а величина ее поверхностного натяжения - 300 Н/м.

На изделия, обработка которых при высокой температуре недопустима, эмаль наносят дуговым или высокочастотным плазменным напылением (температура поверхности не более 200 °С).

Продолжительность обжига покрытия 3-4 мин для мелких изделий и до 30-40 мин для крупных; обычная толщина Э. 0,07-0,02 мм, в случае толстостенных изделий хим. аппаратуры - до 1-2 мм (2-3 слоя грунтовой Э. и до 7 слоев покровной). Наличие большого колличества слоев способствует релаксации возникающих при охлаждении напряжений, обусловленных различием температурного коэффециента линейного расширения эмали и металлов. Во избежание образования дефектов эти напряжения не должны превышать 50-100 МПа для стеклообразных эмалей и 150-200 МПа для стеклокристаллических. Готовые покрытия иногда расписывают красками на основе окрашенных оксидов или солей металлов.

Технические эмали предназначены для увеличения износостойкости разлраздичных аппаратов в хим., пищевой и фармацевтич. промышленности, эксплуатирующихся в агрессивных средах. Их наносят также на изделия бытового назначения (посуду, холодильники, санитарно-техн. и электроосветит. аппаратуру), нек-рые архитектурно-строительные облицовочные детали, дорожные знаки и пр.

Художественные эмали обычно наносят для украшения изделий из цветных и благородных металлов. Содержат обычно те же оксиды, что и техн. Э. Толщина эмалевого покрытия обычно не превышает 0,01 мм. На ювелирные изделия эмалевые составы, в т. ч. многоцветные, накладывают вручную. В зависимости от техники наложения и закрепления Э. наз. выемчатыми, перегородчатыми, расписными, поливными, по рельефу, по скани и др.