Дуговые печи постоянного тока

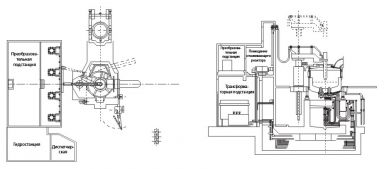

Предлагаем полный комплекс услуг, связанных с проектированием дуговых сталеплавильных печей. Объем предлагаемых нами услуг включает в себя весь перечень работ: начиная от выполнения проектно-конструкторской документации (на завод, цех, оборудование и др.) и заканчивая услугами по изготовлению оборудования, его поставке, пуско-наладке и вводу в эксплуатацию. Более подробную информацию предоставляем при конкретном запросе (см. раздел "Контакты").

Преимущества дуговых электропечей по сравнению с индукционными

Нашим предприятием совместно с ООО "Струмтех" постоянно ведутся работы по реконструкции дуговых электропечей в части перевода их на питание постоянным током. В качестве примера положительного эффекта данного мероприятия, мы выкладываем на сайт "Пояснительную записку к технико-коммерческому предложению по модернизации дуговых печей переменного тока типа ДСП-6, ДС-6Н1, ДС5-МТ с переводом на питание постоянным током".

Дуговые печи постоянного тока – это, наверное, крупнейшая инновация в технологии дуговых печей за последние годы. Концепция работы печей на постоянном токе не нова, но только недавно стоимость выпрямителей тока снизилась до такого уровня, когда дуговые печи стали экономичными. Такие печи имеют ряд уникальных требований, отличающих их от печей переменного тока, кроме очевидного различия в источнике электроэнергии.

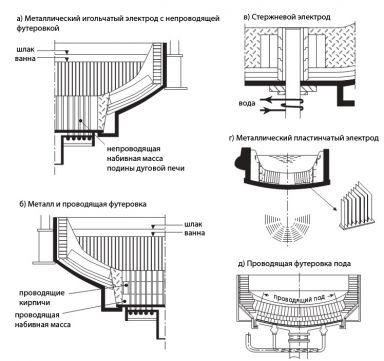

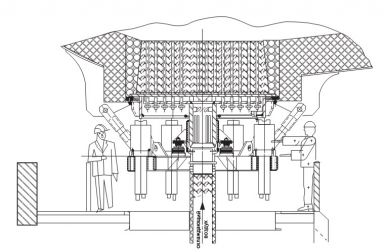

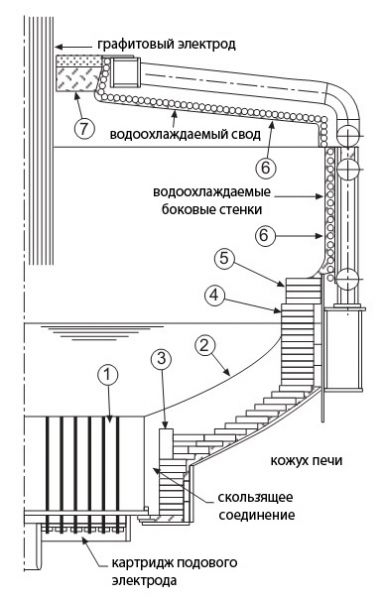

Дуговые печи постоянного тока имеют только один электрододержатель и один графитовый электрод. Этот электрод служит катодом. Таким образом, в верхней части дуговой печи нет нагромождения элементов, по сравнению с конструкцией печи переменного тока. Печи постоянного тока, однако, требуют обратный питающий электрод (анод) для замыкания электрической цепи. Анодом обычно служит подовый электрод, названный так, поскольку он расположен в нижней части корпуса дуговой печи. Существует несколько различных конструкций подового электрода: металлический игольчатый электрод с непроводящей футеровкой; стержневой электрод; пластинчатый металлический электрод; и проводящая подовая футеровка.

Рисунок 2 Конфигурации подового анода дуговой печи

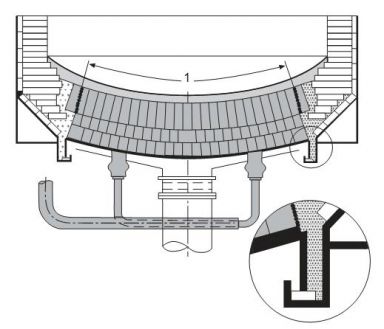

В случае использования токопроводящей футеровки, центр пода печи выступает в качестве анода. В подину встроен круглый фланец, который расположен внутри круглого канала, приваренного к корпусу печи. Внутри канала фланец поддерживается армированными керамическими блоками. Пространство между каналом, поддерживающими блоками и фланцем заполнено огнеупорной набивной массой. Таким образом, подина изолируется от остальной части корпуса дуговой печи, как показано на рис. 3.

Рисунок 3

Сферический под изготовлен из жаростойкой стали. Непосредственно к поду с помощью болтов крепится круглая медная пластина. Четыре медные клеммы тянутся от медной пластины вниз через под и подключаются к гибким кабелям, которые подключаются к трубошинам. Поверх медной пластины укладывается проводящая футеровка. Тепловой поток от пода печи (обычно около 15 кВт•м-2) удаляется принудительным воздушным охлаждением. В связи с большой площадью поверхности подового электрода, плотность тока, как правило, довольно низка, около 5 кА•м-2. Однако в некоторых установках было необходимо использовать непроводящий материал для набивки пода в центре печи, чтобы заставить ток распространяться более равномерно по всему поду. Если не удается добиться правильного распределения тока, это приводит к появлению участков перегрева в центре печи.

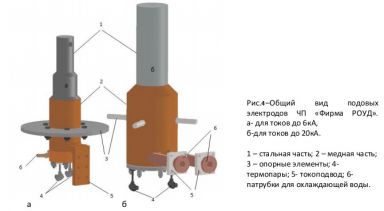

Стержневые электроды включают от одного до четырех крупных стальных стержней (порядка 10-15 см в диаметре, но могут достигать до 25 см в диаметре), в зависимости от размеров печи. Как правило, конструкция рассчитана на ток подового электрода 40-45 кА. Стержни находятся в контакте с ванной на верхней поверхности и расплавляются. Степень, до которой стержни расплавляются, контролируется водяным охлаждением. Стержень вставляется в медный корпус, через который циркулирует охлаждающая вода. Благодаря достаточному охлаждению, стержень не расплавляется полностью. Термопары контролируют температуру подового стержневого электрода и температуру охлаждающей воды. Изоляционное покрытие изолирует медный корпус от стержня. Стрежень связан с медным основанием, которое обеспечивает подключение к силовому кабелю.

Специалисты компании УкрНИИЭлектротерм применяют подовые электроды производства ЧП «Фирма РОУД». Данные электроды обладают повышенной надежностью и самовосстанавливаются во время плавки. Срок службы таких электродов составляет более 7 лет при надлежащей эксплуатации.

Рисунок 4 Конструкция стержневого электрода .

В игольчатом подовом электроде используются несколько металлических игл диаметром 2.5-5.0 см, чтобы обеспечить обратный ход электрического потока. Эти иглы установлены вертикально и пронизывают футеровку. Иглы тянутся вниз к поду печи, где они закреплены двумя металлическими пластинами. Нижние концы игл крепятся к нижней проводящей плите. Нижняя контактная пластина охлаждается воздухом и расположена в центральной части пода печи. В верхней части контакты находятся на одном уровне с рабочей футеровки печи. Иглы находятся с ванной в прямом контакте, и по мере исчезновения рабочей футеровки, постепенно расплавляются. Обратный силовой кабель крепится к подовой проводящей пластине.

Развитая система контроля температуры предназначена для отслеживания износа футеровки и подового электрода, что позволяет осуществлять плановые замены подового электрода. Усовершенствованная конструкция встроенного картриджа позволяет быстро менять подовый электрод в течение запланированного восьмичасового простоя для технического обслуживания. Последовательность действий при замене подового электрода следующая:

- После последней плавки перед заменой скачивают шлак из печи и распыляют на футеровку воду для ускорения охлаждения.

- Разъединяют электрические соединения подового электрода и отключают термопары.

- Встроенный картридж выталкивается вверх с помощью шести гидравлических цилиндров, расположенных по периметру подовой контактной пластины.

- После того, как картридж вынут из пода печи, он может быть удален с помощью крана.

- Новый картридж опускается на место и электрические соединения замыкаются.

- Загружается небольшое количество скрапа и зажигается дуга для тестирования системы. После успешного испытания, в печь загружают скрап и начинают плавку на пониженном токе. Как только установится «болото», можно возобновлять обычную работу.

Рисунок 5 Устройство для удаления анода

Рисунок 6 Элементы футеровки дуговой печи постоянного тока

Стальной пластинчатый подовый электрод состоит из стальных пластин, собранных в кольцо в поду печи и разделенных на несколько секторов. Каждый сектор состоит из горизонтальной пластины заземления и несколько сварных стальных пластин, которые проходят вверх через футеровку. Пластины имеют толщину примерно 0,16 см и находятся на расстоянии около 9 см друг от друга. Секторы прикручены к охлаждаемому воздухом корпусу пода, который является электрически изолированным от земли, и подключаются к четырем медным проводникам.

Большинство дуговых печей постоянного тока работают с длинными дугами – в два-три раза длиннее, чем в обычных электропечах сверхвысокой мощности. Как результат, такие печи требуют более высокого расхода воды для охлаждения панелей – ориентировочно160 л/мин•м2 для боковых панелей и 180 л/мин•м2 для сводовых панелей.

В настоящее время дуговым печам постоянного тока находят применение как на сталеплавильных, так и на ферросплавных заводах, в частности для переплава отсевов, скрапов и ШМС. Также постоянный ток применяется в руднотермических печах, например, для получения феррохрома, ферротитана, ферросплавов на основе редких и редкоземельных металлов.